Dependencia y conectividad en la industria manufacturera

Comercio electrónico como aliado de los fideicomisos inmobiliarios

3 agosto, 2020

El reto de automatizar la logística de entrega en el e-Commerce

3 agosto, 2020

Dependencia y conectividad en la industria manufacturera

La pandemia del Covid-19 ha dado la vuelta al mundo demostrando la dependencia y conectividad global de la industria manufacturera, líneas de producción y cadenas de suministro.

De acuerdo con el Índice Global de Riesgos en la Manufactura 2020, elaborado por el equipo de Investigación de Mercados de Cushman & Wakefield, en Asia a los trabajadores ya se les permite volver a las fábricas y los bienes ya pueden ser trasladados fuera de dicha región, sin embargo, Europa y Estados Unidos se encuentran aún en las primeras fases de reapertura de plantas productoras y reiniciando sus economías.

Sin duda, el Covid-19 ha generado graves consecuencias para la industria manufacturera global, ya que previo a la situación actual, Oxford Economics había dado a conocer que el impacto negativo de las posibles guerras comerciales y la inestabilidad geopolítica habían terminando tanto para el comercio mundial, como para la fabricación; sin embargo, en febrero tras el brote de coronavirus, China tomó el control de la región, por lo que Oxford Economics previno que la interrupción de las cadenas de suministro globales e importaciones afectarían al resto del mundo, particularmente a la región Asia-Pacífico, así como una desaceleración económica en Asia.

Un mes después, en marzo, cuando el impacto de la pandemia se generalizó, Oxford Economics actualizó sus pronósticos para explicar la interrupción de la actividad generada por la propagación mundial del virus más allá de China.

Protección de líneas de producción y cadenas de suministro

Tras la Segunda Guerra Mundial, como respuesta a la expansión de los mercados de consumo en Europa y la mano de obra de menor costo en Asia, la globalización de fabricación impulsó una larga ola de “offshoring”. A principios de la década de 1950, Estados Unidos representaba el 40% de los productos manufacturados a nivel mundial, mientras que Europa estaba siendo reconstruida, Japón y los países del este asiático, como Taiwán y Corea del Sur, incrementaron su participación en la producción manufacturera global.

Desde finales de la década de 1970, con una aceleración en la década de 1990 y hasta llegar a la década de 2000, China ha recibido la mayor parte de la producción “offshore” de los países desarrollados, por lo que de 2000 a 2018, las exportaciones de China aumentaron casi cinco veces hasta llegar a 1.2 billones de dólares y su participación mundial incremento de 3.9% a 28.4%.

La pandemia por el Covid-19 ha dejado en claro la vulnerabilidad del sector manufacturero y la dependencia de las líneas de producción y cadenas de suministro globales. En la industria manufacturera mundial, el sector más afectado es el automotriz, el cual enfrenta una crisis sin precedentes. En Europa, la mayoría de las plantas automotrices cerraron temporalmente, debido a la caída de la demanda, escasez en la oferta, medidas gubernamentales y casos de coronavirus entre los empleados y aunque algunas plantas han comenzado a reabrir, pasará tiempo antes de que alcancen los niveles de producción registrados antes de la crisis actual.

Medidas tomadas por los fabricantes tras la pandemia

De acuerdo con el reporte elaborado por Cushman & Wakefield, se prevé que las empresas manufactureras adopten ciertas medidas para hacer frente a la situación actual.Medidas tomadas por los fabricantes tras la pandemia

En el corto plazo buscan reabastecer y mantener sus inventarios con más productos y componentes; en el mediano plazo, pondrán énfasis en el “nearshoring” de componentes para estar más cerca de las plantas productoras, y a largo plazo, llevarán a cabo la reorganización para algunos sectores que incluyen la reubicación de plantas y fuentes de componentes, así como la reestructuración de la cadena de suministro y líneas de producción, lo que hará posible nuevamente la administración de inventarios en tiempo. Con todo esto, se busca que las empresas cuenten con más flexibilidad y menos vulnerabilidad ante las interrupciones en caso de una segunda ola pandémica o periodos de bloqueo prolongados.

Como parte de los desafíos actuales, el reporte de Cushman & Wakefield considera que los acuerdos comerciales como el Brexit y TLCAN ya estaban provocando un aumento en los aranceles, tanto para productos terminados, como para materias primas y estaban eliminando algunas de las ventajas del costo del “offshoring”.

Con la manufactura global interrumpida de manera significativa y tomando en cuenta la situación mundial actual, los fabricantes de productos terminados pueden avanzar con las discusiones y planes de “neaeshoring” anteriores a la pandemia. Dicha reordenación acortaría las cadenas de suministro, reduciendo los largos plazos de entrega, lo cual daría a los fabricantes un mayor control sobre las cantidades de producción, para permitir una mayor flexibilidad en respuesta a la demanda.

Además, la automatización, robótica y manufactura aditiva pueden hacer que el “nearshoring” sea una solución viable en términos de costos, lo cual ya era una preocupación real antes de la pandemia para los fabricantes y sería en respuesta al aumento de los salarios en China y otros países asiáticos.

Sin duda, la mayoría de los países quiere tener un sector manufacturero fuerte y que genere empleos, ya que los trabajos de manufactura directa son mejor pagados debido a que estas empresas tienden a gastar más en investigación y desarrollo.

Por factible que sea la solución, es un hecho que la reorganización de la cadena productiva a escala masiva no es una situación realista ni sucederá en el corto plazo, ya que para algunos sectores como la robótica, microprocesadores y automóviles eléctricos, el “nearshoring” podría plantear aún más riesgos para la producción, porque es difícil recrear cadenas de suministro confiables.

Para mejorar la resiliencia, en caso de una segunda ola de pandemia o periodos prolongados de bloqueo a nivel nacional o regional, en el mediano plazo es más probable que los fabricantes aborden el abastecimiento de componentes y las interrupciones de la cadena de suministro.

Por lo tanto, la forma más rápida y a la vez menos costosa de abordar los problemas antes descritos, es diversificando las materias primas y el abastecimiento de componentes; además, debido a que la proximidad con los consumidores es esencial para las decisiones en torno a la ubicación de una planta de manufactura, el “nearshoring” podría ser considerado como una forma para acortar las cadenas de suministro y hacer frente a las situaciones que se presenten a nivel mundial.

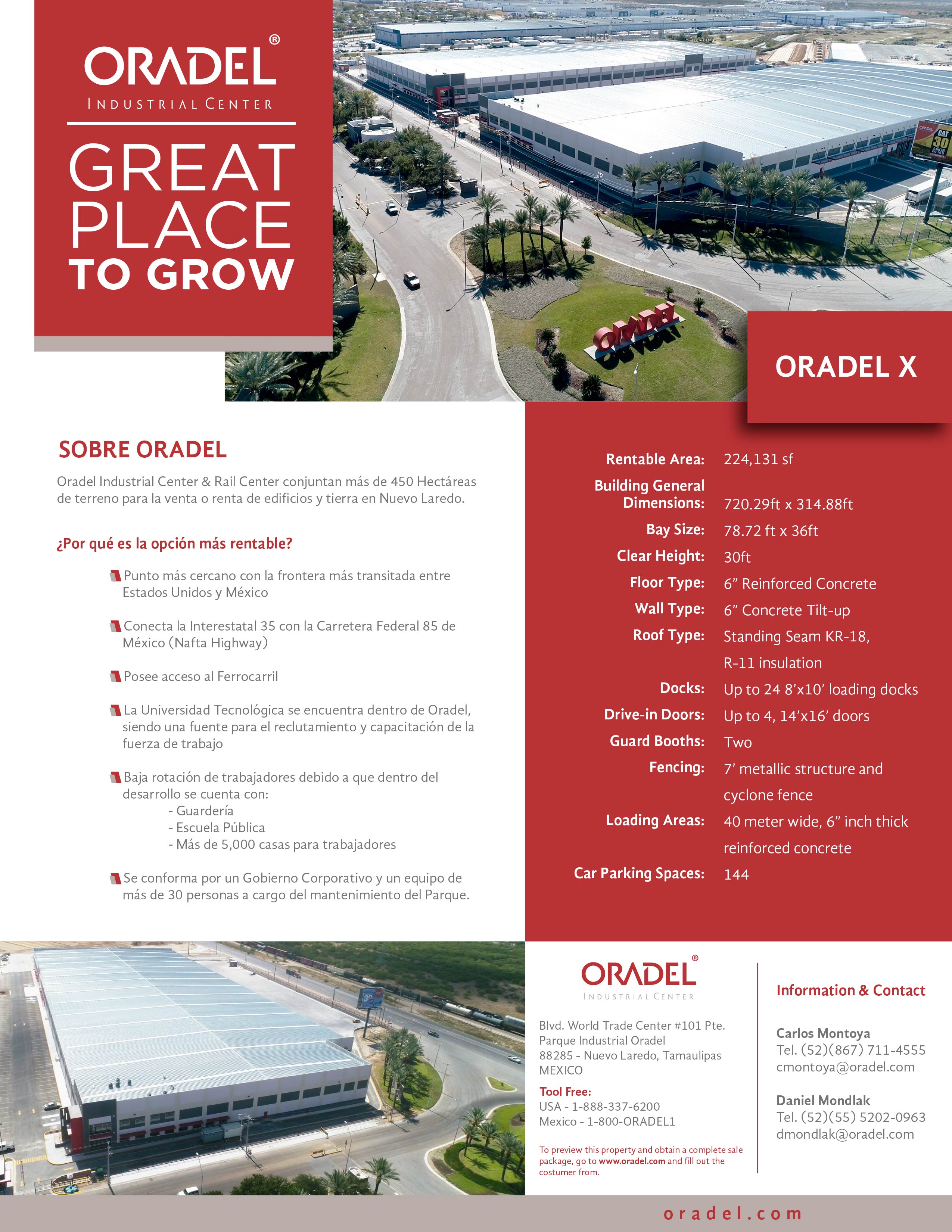

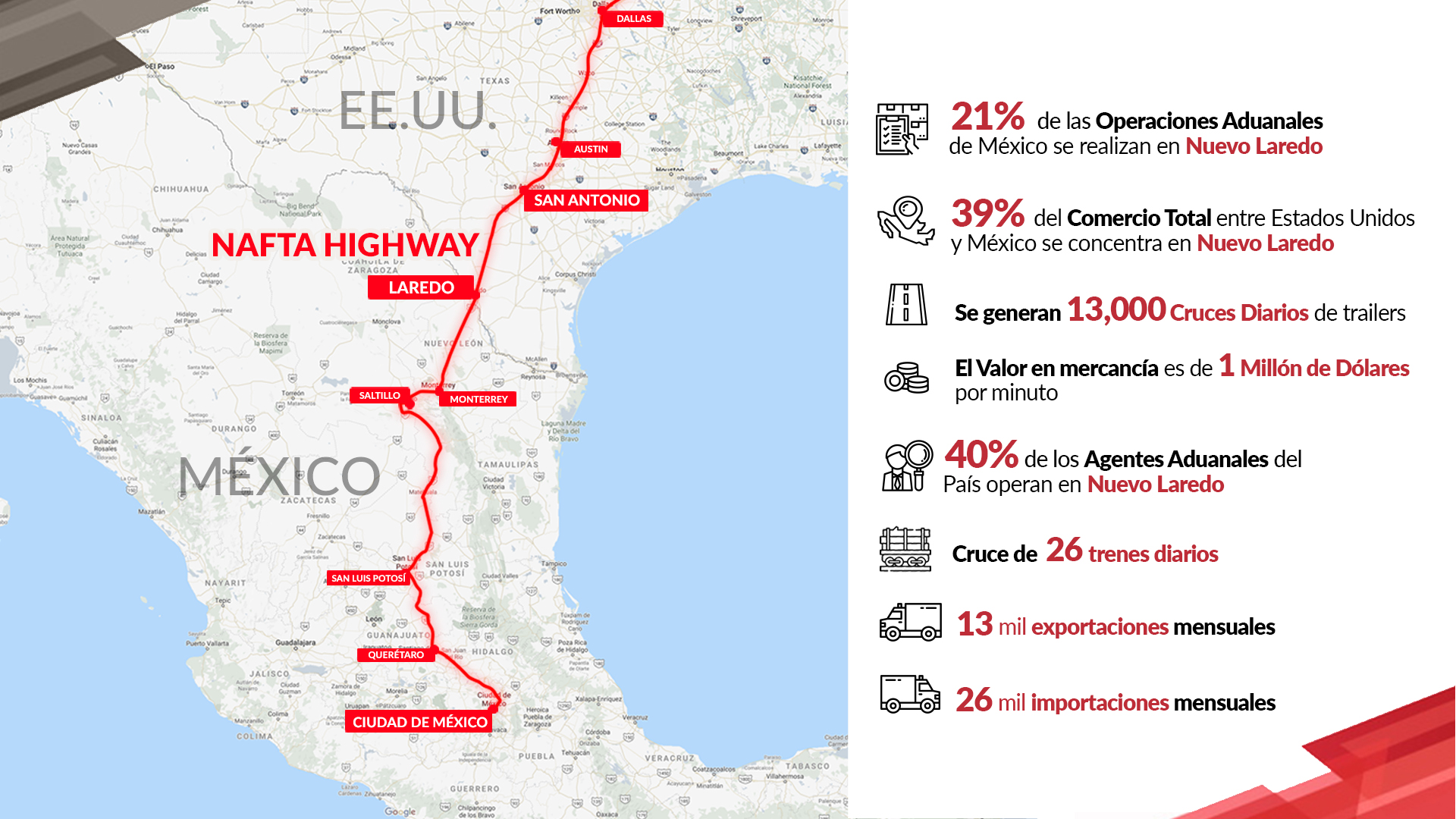

Ubicado en Nuevo Laredo, Tamaulipas, Oradel Industrial Center busca contribuir con el “nearshoring” para acortar las cadenas de valor y beneficiar a la empresas de la industria manufacturera que quieran invertir en México y establecer sus operaciones cerca de los puentes internacionales.